1、简介

滚动轴承材料接触疲劳试验机是采用滚动摩擦的形式,在规定的试验条件下用一 恒 定 的试验载荷施加于滚动接触的试样表面,借助主轴的旋转,使其接触表面受到循环接触应力的作用,测定试样接触疲劳寿命,本机适用标准JB/T10510-2005滚动轴承材料接触疲劳试验方法。

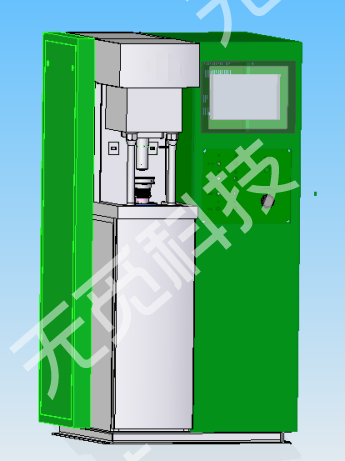

图4 主机外观图

2、主要技术性能指标

| 序号 | 项目名称 | 规格、参数及指标 |

| 1 | 试验力范围 | 40 N~10000N |

| 2 | 试验力示值准确度 | 在最大试验力的4%以上,示值相对误差不超过±1%,示值重复性相对误差不大于1%;在最大试验力的4%以下,示值误差不超过±5N,示值重复性误差不大于5N。 |

| 3 | 试验力保持最大允许变动值 | ±0.3%FN |

| 4 | 摩擦力测量范围 | 0~300N |

| 5 | 摩擦力示值准确度 | 在10N~300N范围内,示值相对误差不超过±2%,示值重复性相对误差不大于2%。 |

| 6 | 主轴转速范围 | 300 r/min~2800r/min |

| 7 | 主轴转速误差 | ±10r/min |

| 8 | 测量温度范围 | 0~200℃ |

| 9 | 满足标准 | JB/T10510-2005滚动轴承材料接触疲劳试验方法 |

| 10 | 试验轴承规格 | 推力球轴承51108(NSK) |

| 11 | 时间设置范围 | 1s~9999min |

| 12 | 试验机外形尺寸(长×宽×高) | 760 mm×860 mm×1600mm |

| 13 | 试验机净重 | 约500kg |

3、方案描述

该机主要由主机部分,油源部分,控制部分,循环油润滑部分,数据处理部分组成。主机部分有主轴旋转驱动系统、试验力施加系统、摩擦力测量系统、油盒摩擦副部分。

3.1主轴旋转驱动系统

打开主机的左侧门,可以看到在主轴座的后面有电机,电机通过同步带和主、从动带轮带动主轴旋转,主轴的上端装有测速齿轮,测速齿轮的旁边装有磁电转速传感器。磁电转速传感器测量主轴的转速,速度的控制由变频器来实现。

3.2 试验力的施加与测量系统

试验时推力球轴承安装在主轴下端,试样环与试样座固定在一起,试样座放在力矩轮上,下试样座上的油盒采用耐腐蚀材料。力矩轮放在推力球轴承上,推力球轴承放在轴承座上,轴承座通过螺钉固定在活塞上。试验时通过液压系统自下向上加载,推力球轴承随主轴旋转。主轴旋转由三相交流电机和同步带以及变频器驱动。主轴转速和转数通过磁电转速传感器和装于主轴上的测速齿轮测量。试验产生的摩擦力通过力矩轮和钢丝绳传递到摩擦力传感器上测得。

3.3油缸活塞部分

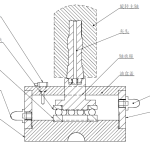

如图2所示,为了减小缸塞间的摩擦力,提高试验力准确度,该机活塞由上下两套静压轴承支撑。齿轮泵来油经分流块分配为8路,上下各4路,经毛细管节流降压后分别进入上下轴承的4个静压油腔,当各油腔的压力相等时,活塞就被保持在中心位置,其与轴承间被油膜隔开,因此摩擦力很小。柱塞泵来油可将活塞顶起,从而在上下试样间施加载荷,压力和载荷分别由压力表和压力传感器指示和测量。图中:1-油缸底、2-下轴承、3-油缸、4-上轴承、5-活塞、6-油缸盖、7-毛细管、8-分流块。

3.4油源部分

如图3所示,该机油源有两套,合用一个油箱。一套是由齿轮泵供油的静压油源,由1-7组成;另一套是由柱塞泵供油的加载油源,由8-12组成。电机(2)驱动齿轮泵(3)将液压油经过网式过滤器(1)、纸质过滤器(5)和单向阀(6)压入油缸活塞部分的分流块中。静压压力由溢流阀(4)调节,并由压力表(7)指示。电机(10)驱动柱塞泵(11)将液压油经过网式过滤器(12)压入油缸。溢流节流阀(9)用于调节活塞的上升速率,电磁阀(8)用于快速卸载。

3.5负荷控制装置

如图4所示,柱塞泵来油一路进入加载油缸(10),一路进入溢流阀(4)回油箱,一路经过手动节流阀(2)回油箱,溢流阀(1)为安全阀。可逆电机(3)、溢流阀(4)、交流伺服电机(5)和蜗轮蜗杆螺母丝杆减速装置(6)组成负荷控制装置。该装置实际上是一个外控直动式溢流阀,加载时交流伺服电机(5)通过蜗轮蜗杆螺母丝杆减速装置(6)改变该阀的弹簧弹力,即可改变液压加载系统压力,该压力由压力表(7)指示,从而改变试验力。试验力的大小由压力传感器(8)测量,当试验力大小与给定值相等时,交流伺服控制系统(9)可保持试验力稳定。可逆电机(3)使溢流阀(4)的阀芯处于微动状态,以保持阀芯动作灵活。手动节流阀(2)用于手动加载与卸载。

3.6 摩擦力测量系统

该机的摩擦副为推力球轴承与试样环,试验时推力球轴承安装在主轴下端,随主轴旋转,下试样放在试验油盒上,试油盒放在力矩轮上,力矩轮放在推力球轴承上,推力球轴承放在轴承座上,轴承座通过螺钉固定在活塞上。力矩轮与轴承座结构如图5所示。图中:1销钉,2拉块,3顶杆,4轴承座,5力矩轮,6传动销,7推力球轴承(滚道朝向相同),8螺钉,9连接螺母,10钢丝绳。测量摩擦力时,需要插上联接力矩轮和钢丝绳的销钉,将摩擦力通过钢丝绳和连接螺母传递给摩擦力传感器进行测量。

3.7油盒摩擦副部分

油盒摩擦副部分如图6所示,油盒内装有一定量的润滑油,油润滑系统将润滑油进行循环,润滑系统装有调速阀,可调节进油口的流量,同时回油处加有过滤网,保证油箱内油的清洁。润滑系统装有油冷装置,油盒盖上装有温度传感器,可以实时测量油盒内润滑油的温度,油温超过55℃时,冷却系统开启。夹头与主轴连接,推力球轴承装在轴承座上,夹头与轴承座键连接。推力球轴承随着主轴旋转与固定在试环座上的释怀摩擦。试验过程中产生的振动由加速度传感器实时测量。

如图6 油盒、摩擦副部分

3.8 测量控制系统

电气测量控制选用济南恒科自主研发的HK001控制系统,HK001控制系统主要用于控制试验力和主轴转速,试验机可按预设试验力、试验转速和运行时间等主要参数自动运行,载荷和转速可以完全按设定的载荷自动运行,可以实现试验运行的长时稳定性。。

主轴可以调速,由变频电机驱动,控制器通过模拟量控制变频器实现转速的变化,不但可以实现无极调速,而且可以在试验中任意改变转速,满足试验要求。

在试验机连续运转中,利用振动传感器、摩擦力传感器、负荷传感器,温度传感器可以监测振动、摩擦力、载荷及温度等信号。传感器将测得的试样振动信号通过串口通讯传到计算机上显示。当试样的振动、摩擦力超越范围,发生失效或试验机发生异常时,计算机自动停止运转的试验机,并保存之前的监测数据。

3.9 软件部分

该测控软件能实时显示试验力—时间曲线、摩擦力—时间曲线、摩擦系数—时间曲线等参数的数字显示。能实时显示各试验参数及曲线外,还能对试验力、试验速度等主要参数实现实时控制,向下位机发送控制指令实现载荷、速度等参数的计算机自动控制,上下位机通过串行口连接,上位机能设置试验参数。同时上位机可实现各种试验曲线的再现、放大、缩小、叠加,指定区域的显示及打印,试验点的坐标查看功能。

软件主要特点:

★集多种试验数字显示,数据处理,数据分析与一体。

★计算机屏幕可实时显示试验力,摩擦力,摩擦系数、转速,转数、振动、时间等参数。

★显示曲线详细信息,如:当前时间,曲线颜色,试验值等。

★可以打印试验报表,自动计算试验结果。

★试验数据可以文本方式进行存储,可用任何通用商业数据处理软件对数据进行第二次数据处理。

★具有各种试样信息录入功能。

★支持各类商业通用打印机。

★曲线显示页面可实时显示和保存摩擦力—时间、试验力—摩擦系数等曲线。报表处理可根据用户需求填写相关试验资料,如试验材料编号、、报告编号、试验日期等,并可根据实际情况设置数据输出的采样时间间隔(最小为1S)。数据保存根据采样时间间隔把试验力、摩擦力矩、摩擦系数等参数以.TXT或.RTF格式输出。保存试验数据可以Excel文档格式导出,方便处理。

4、本机特点

1.加载油缸采用静压油缸,该机活塞由上下两套静压轴承支撑。摩擦低,试验力准确度高;

2.交流伺服控制系统控制试验力稳定性,试验力示值准确度高;

3.性能稳定,技术先进。整机外观设计符合美学艺术和人机工程要求,美观且操作简洁。

5、主要配置清单

| 类别 | 序号 | 名称 | 略图 | 规格 数量 | 备注 |

| 产品 | 1 | 主机 | 1台 | ||

| 2 | 润滑油源 | 1套 | |||

| 技术文件 | 1 | 使用说明书 | 1份 | ||

| 2 | 合格证明书 | 1份 | |||

| 3 | 装箱单 | 1份 | |||

| 4 | 调速系统说明书 | 1份 | |||

| 附件 | 1 | 组装好的油盒 | 1套 | ||

| 2 | 推力球轴承51108(NSK) | 4个 | |||

| 3 | 下试样 | 5个 | |||

| 4 | 电源线 | 1套 | |||

| 5 | 装饰螺堵 | 4个 | |||

| 工具 | 1 | 吊装螺钉 | 4个 | ||

| 备件 | 1 | 滤芯 | 2个 | ||

| 其它 | 1 | 计算机 | 1套 | 在主机上 | |

| 2 | 打印机 | 1台 |